熱設計と管理

過熱(温度上昇)は常に安定した信頼性の高い製品動作の敵です。熱管理の研究開発担当者が製品のデモンストレーションと設計を行う場合、さまざまな市場主体のニーズに配慮し、パフォーマンス指標と総合コストの最適なバランスを達成する必要があります。

電子部品は基本的に、抵抗の熱雑音、温度上昇の影響によるトランジスタのPN接合電圧の低下、高温と低温でのコンデンサの静電容量値のばらつきなど、温度パラメータの影響を受けるためです。 。

熱画像カメラを柔軟に使用することで、研究開発担当者は放熱設計のあらゆる側面の作業効率を大幅に向上させることができます。

熱管理

1. 熱負荷を迅速に評価

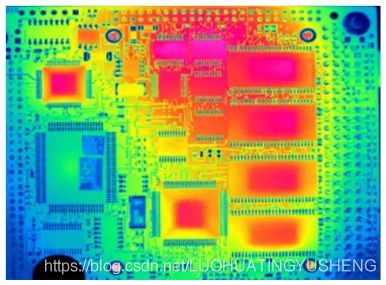

熱画像カメラは製品の温度分布を視覚的に画像化できるため、研究開発担当者が熱分布を正確に評価し、過剰な熱負荷が発生している領域を特定し、その後の放熱設計をより的を絞ったものにすることができます。

下図に示すように、赤くなるほど温度が高いことを意味します。

▲プリント基板

2. 放熱方式の評価・検証

設計段階ではさまざまな放熱方式が考えられます。熱画像カメラは、研究開発担当者がさまざまな熱放散方式を迅速かつ直観的に評価し、技術的なルートを決定するのに役立ちます。

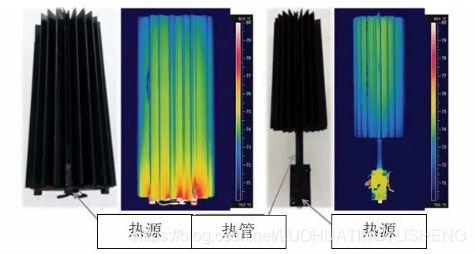

たとえば、大きな金属製ラジエーター上に個別の熱源を配置すると、熱がアルミニウムを通ってフィン (フィン) にゆっくりと伝導するため、大きな温度勾配が生成されます。

研究開発担当者は、放熱板の厚さと放熱器の面積を減らすために放熱器にヒートパイプを埋め込み、強制対流への依存を減らして騒音を低減し、製品の長期安定動作を確保することを計画しています。赤外線カメラは、エンジニアがプログラムの有効性を評価するのに非常に役立ちます。

上の図では次のように説明されています。

► 熱源電力150W。

►左の写真: 従来のアルミ製ヒートシンク、長さ30.5cm、ベースの厚さ1.5cm、重量4.4kg。熱源を中心に熱が徐々に拡散していることがわかります。

►右の写真: 5本のヒートパイプを埋め込んだ後のヒートシンク、長さは25.4cm、ベースの厚さは0.7cm、重量は2.9kgです。

従来のヒートシンクと比較して、材料を 34% 削減しました。ヒートパイプは熱を等温的に奪うことができ、ラジエーターの温度分布は均一であり、熱伝導に必要なヒートパイプは 3 本だけであることがわかり、コストをさらに削減できる可能性があります。

さらに、研究開発担当者は、熱源とヒートパイプラジエーターのレイアウトと接触を設計する必要があります。研究開発担当者は、赤外線熱画像カメラの助けを借りて、熱源とラジエーターがヒートパイプを使用して熱の隔離と伝達を実現できることを発見し、これにより製品の設計がより柔軟になることがわかりました。

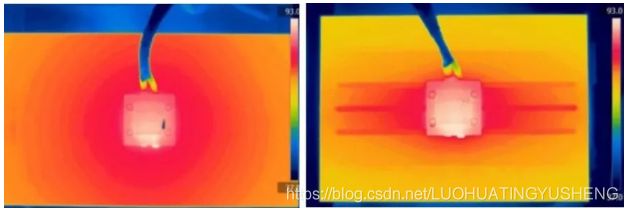

上の図では次のように説明されています。

► 熱源電力 30W。

►左の図: 熱源は従来のヒートシンクと直接接触しており、ヒートシンクの温度は明らかな温度勾配分布を示しています。

►右の写真: 熱源はヒートパイプを通じて熱をヒートシンクに隔離します。ヒート パイプは熱を等温的に伝達し、ヒートシンクの温度は均一に分布していることがわかります。ヒートシンクが周囲の空気を加熱するため、ヒートシンクの遠端の温度は近端より 0.5°C 高くなります。空気は上昇して集まり、ラジエーターの遠端を加熱します。

► 研究開発担当者は、ヒート パイプの数、サイズ、位置、配置の設計をさらに最適化できます。

投稿時間: 2021 年 12 月 29 日