機能テスト機能

新製品開発全体に適用される包括的なテストにより、製造のダウンタイムを削減しながら顧客のコストを節約します。初期段階では、回路内テスト、自動光学検査 (AOI)、および Agilent 5DX 検査により、タイムリーな調整を促進する重要なフィードバックが提供されます。次に、厳格な環境ストレス スクリーニングによって製品の信頼性が検証される前に、個々の顧客の仕様に合わせて機能テストとアプリケーション テストが実行されます。新製品の導入に関しては、POE スイートの機能およびテスト機能により、最初から製品を正しく構築し、期待を超えるソリューションを提供できるようになります。

機能テスト:

製造の最終ステップ

機能テスト (FCT) は、製造の最終ステップとして使用されます。完成した PCB の出荷前に合否判定を行います。 製造における FCT の目的は、製品のハードウェアに欠陥がないことを検証することです。欠陥がなければ、システム アプリケーションにおける製品の正しい機能に悪影響を与える可能性があります。

つまり、FCT は PCB の機能とその動作を検証します。機能テスト、その開発、および手順の要件は、PCB ごとに、またシステムごとに大きく異なることを強調することが重要です。

機能テスターは通常、エッジ コネクタまたはテスト プローブ ポイントを介してテスト対象の PCB に接続します。このテストは、PCB が使用される最終的な電気環境をシミュレートします。

機能テストの最も一般的な形式は、PCB が適切に機能していることを単純に検証するものです。より高度な機能テストには、徹底的な範囲の動作テストを通じて PCB を循環させることが含まれます。

機能テストのお客様の利点:

● 機能テストでは、テスト対象の製品の動作環境をシミュレートするため、お客様が実際のテスト装置を用意するための高価なコストを最小限に抑えます。

● 場合によっては高価なシステム テストの必要性がなくなり、OEM は時間と財政的リソースを大幅に節約できます。

● 出荷される製品の 50% ~ 100% の製品の機能をチェックできるため、OEM のチェックとデバッグにかかる時間と労力が最小限に抑えられます。

● 賢明なテスト エンジニアは、機能テストから最大限の生産性を引き出すことができ、それによって機能テストをシステム テストに次ぐ最も効果的なツールにすることができます。

● 機能テストは、ICT テストやフライング プローブ テストなどの他の種類のテストを強化し、製品をより堅牢でエラーのないものにします。

機能テストでは、製品の動作環境をエミュレートまたはシミュレートして、製品の正しい機能を確認します。環境は、DUT を適切に動作させるために必要な DUT の電源やプログラム ロードなど、テスト対象デバイス (DUT) と通信するあらゆるデバイスで構成されます。

PCB は一連の信号と電源の影響を受けます。機能が正しいことを確認するために、応答は特定の時点で監視されます。テストは通常、仕様とテスト手順を定義する OEM テスト エンジニアに従って実行されます。このテストは、間違ったコンポーネント値、機能障害、およびパラメトリック障害を検出するのに最適です。

テスト ソフトウェア (ファームウェアとも呼ばれます) を使用すると、生産ライン オペレーターはコンピュータを介して自動的に機能テストを実行できます。これを行うために、ソフトウェアはデジタル マルチメーター、I/O ボード、通信ポートなどの外部プログラム可能機器と通信します。機器と DUT を接続するフィクスチャとソフトウェアを組み合わせることで、FCT の実行が可能になります。

精通したEMSプロバイダーに頼る

スマート OEM は、製品の設計と組み立ての一部としてテストを組み込むために、信頼できる EMS プロバイダーに依存しています。 EMS 会社は、OEM の技術倉庫に大幅な柔軟性をもたらします。経験豊富な EMS プロバイダーが、同様に多様な顧客グループ向けに幅広い PCB 製品を設計し、組み立てています。したがって、OEM 顧客よりもはるかに幅広い知識、経験、専門知識が蓄積されています。

OEM 顧客は、知識豊富な EMS プロバイダーと協力することで大きな利益を得ることができます。その主な理由は、経験豊富で精通した EMS プロバイダーがその経験ベースを活用し、さまざまな信頼性技術や標準に関する貴重な提案を行っているためです。したがって、EMS プロバイダーは、OEM によるテスト オプションの評価を支援し、製品のパフォーマンス、製造性、品質、信頼性、そして最も重要なコストを向上させるための最適なテスト方法を提案するのに最適な立場にあると考えられます。

フライングヘッドプローブ/フィクスチャレステスト

AXI – 2D および 3D 自動 X 線検査

AOI – 自動光学検査

ICT – インサーキットテスト

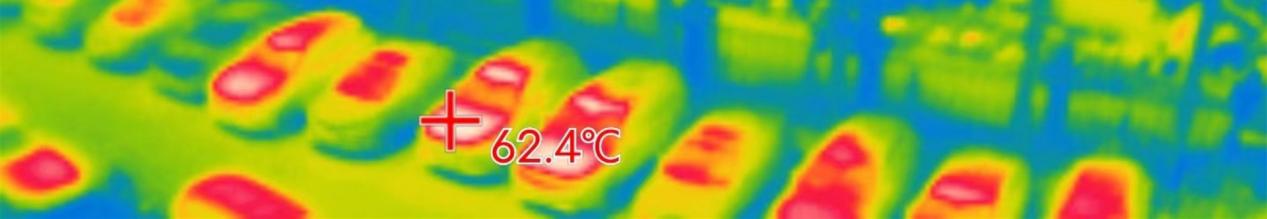

ESS – 環境ストレススクリーニング

EVT – 環境検証試験

FT – 機能テストとシステムテスト

CTO – 受注構成

診断と故障分析

PCBAの製造とテスト

当社の PCBA ベースの製品製造では、単一の PCB アセンブリからボックスビルド エンクロージャに統合された PCBA まで、幅広いアセンブリを扱います。

SMT、PTH、複合技術

超ファインピッチ、QFP、BGA、μBGA、CBGA

高度なSMTアセンブリ

PTH の自動挿入 (アキシャル、ラジアル、ディップ)

クリーン、水性、鉛フリーの処理は不要

RF製造の専門知識

周辺プロセス機能

プレスフィットバックプレーンとミッドプレーン

デバイスのプログラミング

自動コンフォーマルコーティング

当社のバリューエンジニアリングサービス (VES)

POE バリュー エンジニアリング サービスにより、お客様は製品の製造性と品質パフォーマンスを最適化できます。私たちは設計と製造プロセスのあらゆる側面に焦点を当て、コスト、機能、プログラムスケジュール、全体的な要件への影響をすべて評価します。

ICTによる総合テストの実施

回路内テスト (ICT) は伝統的に、成熟した製品、特に下請け製造で使用されています。 PCB の底面にある複数のテスト ポイントにアクセスするために、ベッド オブ ネイル テスト フィクスチャを使用します。十分なアクセス ポイントがあれば、ICT はテスト信号を PCB との間で高速に送信し、コンポーネントや回路の評価を実行できます。

ネイルテスターのベッドは、伝統的な電子テスト器具です。穴に挿入された多数のピンがあり、ツーリングピンを使用して位置合わせして、

プリント基板上のテストポイントと接触し、ワイヤによって測定ユニットにも接続されます。これらのデバイスには、試験対象デバイス (DUT) の回路内の 1 つのノードと接触する、小さなバネ仕掛けのポゴ ピンの配列が含まれています。

DUT を爪の床に押し付けることにより、DUT の回路内の数百、場合によっては数千の個々のテスト ポイントとの信頼性の高い接触を迅速に行うことができます。ネイルテスターのベッドでテストされたデバイスには、器具に使用されているポゴピンの鋭い先端から生じる小さな跡やくぼみが見られる場合があります。

ICT 器具の作成とプログラミングには数週間かかります。治具は真空またはプレスダウンのいずれかです。真空治具は、プレスダウンタイプと比較して信号の読み取りが良好です。一方、真空治具は製造が複雑なため高価です。ネイルベッドまたはインサーキットテスターは、受託製造環境で最も一般的で人気があります。

ICT は OEM 顧客に次のようなメリットを提供します。

● 高価な設備が必要ですが、ICT が 100% のテストをカバーするため、すべての電源およびグランドの短絡が検出されます。

● ICT テストはパワーアップテストを実行し、顧客のデバッグの必要性をほぼゼロにします。

● ICT の実行にはそれほど長い時間はかかりません。たとえば、飛行プローブに 20 分程度かかる場合、同じ時間の ICT には 1 分程度かかる可能性があります。

●回路内のショート、オープン、コンポーネントの欠落、間違った値のコンポーネント、間違った極性、欠陥のあるコンポーネント、電流漏れをチェックして検出します。

● すべての製造上の欠陥、設計上の欠陥、欠陥を捕捉する信頼性の高い包括的なテスト。

● テスト プラットフォームは Windows と UNIX で使用できるため、ほとんどのテスト ニーズにある程度汎用的に対応できます。

● テスト開発インターフェイスと操作環境は、OEM 顧客の既存のプロセスに迅速に統合できるオープン システムの標準に基づいています。

ICT は、最も面倒で面倒で費用のかかるタイプのテストです。ただし、ICT は大量生産が必要な成熟した製品に最適です。電源信号を実行して、ボードのさまざまなノードでの電圧レベルと抵抗の測定値をチェックします。 ICT は、パラメトリック障害、設計関連の障害、コンポーネントの障害の検出に優れています。

投稿時間: 2021 年 7 月 19 日